全自动滴胶机属于众多点胶设备的一种,操作人员使用

全自动滴胶机时要按照正确的操作流程进行,只有正确操作才能够

降低点胶不良率对成品的影响,在电源开关、扬声器、手机按键、LED等产品都需要完整的胶量控制,在提高出胶量的同时防止过多而溢出,从这些方面来看出了正确选择胶阀外对全自动滴胶机调试胶量对于降低点胶不良率同样重要,所以本次将简述如何正确按流程操作调试控制胶量以降低不良率。

根据实际需要调试胶量

调试胶量的环节是精密生产线所必要执行的步骤,这对于降低点胶不良率效果好,首先将出胶时间控制在一定范围内,根据需求选择胶阀后将胶量调至最低,然后再缓慢逐步地提高出胶量直至满足需要,一般情况下全自动滴胶机是由控制系统、压力桶、胶阀或针筒、针头等配件组成的,其中滴胶机是根据控制系统发送指令完成点胶滴胶能够根据需要随意降低或提高出胶量,可以说控制系统是全自动滴胶机的核心部件,应用控制系统调试胶量的滴胶机生产效率高,但在使用不容易控制,容易出现偏差影响点胶质量等,为了方便控制,桌面式点胶机装有触摸液晶屏,将电源开启后,工作人员可手动调试点胶机的参数。

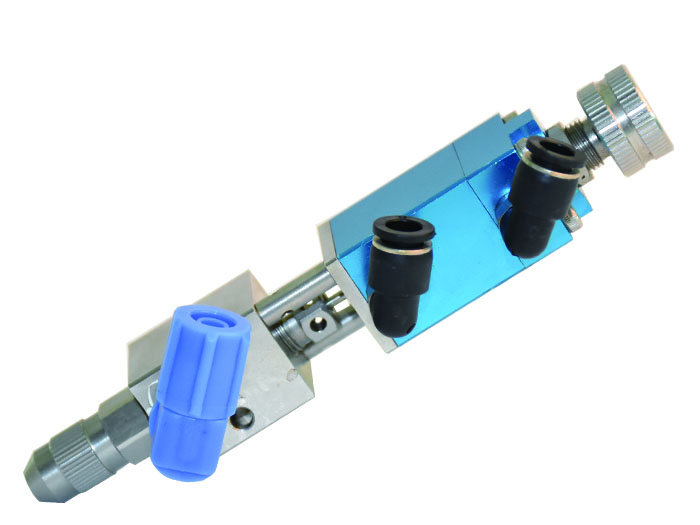

选择胶阀种类同样重要

如果在调试胶量环节不精准造成点胶不良率是怎么回事?主要跟

选择胶阀种类更加相关,如果选择出胶口过小出胶量将会受到影响,并不利于全自动滴胶机控制使用,为了能够完整降低点胶不良率的影响需要选择出胶口较大的胶阀,方便于调试胶量并提高出胶量,出胶量过大则反之,所以才能更加地符合于制造生产使用。

在控制全自动滴胶机时,需要不停地控制配件以控制降低或

提高出胶量,但在运行过程中这些部位会相互摩擦,时间越长这些部位容易损坏而影响质量,不仅会影响点胶滴胶的流畅度还会对全自动滴胶机本身的使用寿命造成一些影响,所以在胶阀以及调试胶量的控制阀等经常使用的部位定期对这些部位上点黄油机油等,保持滴胶时的润滑度避免滴胶机在使用时部位受损影响,并且对

降低点胶不良率的效果更好。